成本是企业之根 改善是利润之田——让“降本增效”从口号落到实处

回顾2023年的市场,我们发现这样一个奇怪现象:企业的订单量逆市激增,但老板却忧心忡忡。有活干却不开心,这是为什么?

详细调研分析后,才清楚老板在担忧什么。一是公司产能有限,到口的肉吃不下去,有钱挣不到;二是单子接了很多,事后算账发现做的越多反倒越赔钱,白忙活一顿。存在这种反常现象的企业在国内不算少数,问题的主要根源在于企业走上高速增长期,但是企业管理水平还停留在初创期,两者不能配套。收入大幅增长,但成本控制不到位,成本的增长幅度甚至超过了收入的增幅,出现了“增收不增利”的现象。

遇到这样的问题,企业管理者想到的对策基本是“降本提效”。

然而,很多企业管理者的认知还停留在,用机器代人、加大自动化设备投入、削减人工等,认为这样就能降低成本、提升作业效率。“降本提效”是改善企业经营效益的有效方法,但“降本”不等同于减少成本投入,“提效”也不等于提升自动化应用比例。

我们追求的“降本提效”是在同样的资源投入条件下,控制成本的增幅小于收入的增幅,或是在追加资源投入(扩产)情况下,成本增幅不大于收入增幅。对于处于快速扩张期的企业,叫“控本提效”更确切些。

作为制造企业,服务好客户是我们现阶段的主要目标。客户对其供应商的考核是很严格的。质量要求高、交期要求紧、更新换代快、价格又压的非常低,作为配套企业的管理者每天面临的都是沉重的交付压力。

既然现状、问题、痛点我们都清楚了,那么如何去实施“降本增效”,也就有了超出“裁员”、“自动化”之外的方案。如果我们能通过数智化手段实现质量管控能力、快速交付能力和成本控制能力的提升,我们一定会在激烈的行业竞争中脱颖而出。

通过下面两个实际案例,我们来了解一下如何做好“降本提效”。

案例一:以人为本,自动自发控本提效

某企业A给国际知名主机厂做配套。其生产的产品主要原材料价格从2021年1月份13万元/吨增长到2022年3月份的28万元/吨,同时主机厂又要求产品供货价格年降10%。

图1:主要原材料价格变动表

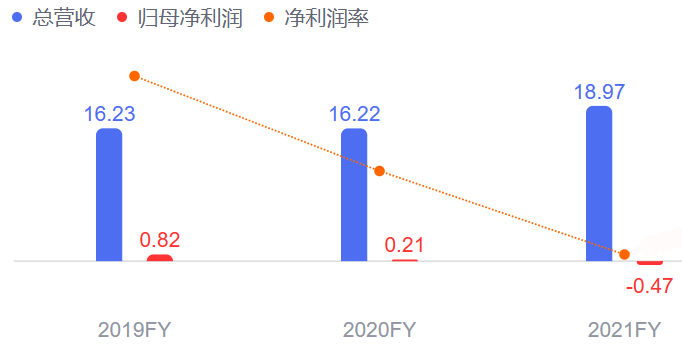

在双重压力下导致A企业2021年利润率大幅下滑,营业利润增长率为-300%。

图2:2021年首次出现经营亏损

材料涨价和客户降价要求都不是A企业方能左右的,只能从内部挖潜,提升作业效率、控制不必要的成本支出等方向找出路。

企业方联合用友U9 cloud 数智化应用平台,引进“阿米巴”责任体考核模式,将内部各部门、班组、生产线设为考核单元体,设置了事业体(4个)、部门(87个)、产线(314个)三级阿米巴考核体共400余个。通过U9 cloud的双成本核算(标准成本、实际成本),标准成本用于阿米巴定价估算,实际成本用于核算各考核体实际发生,提升阿米巴核算体系的合理性,激发各考核体作业热情。

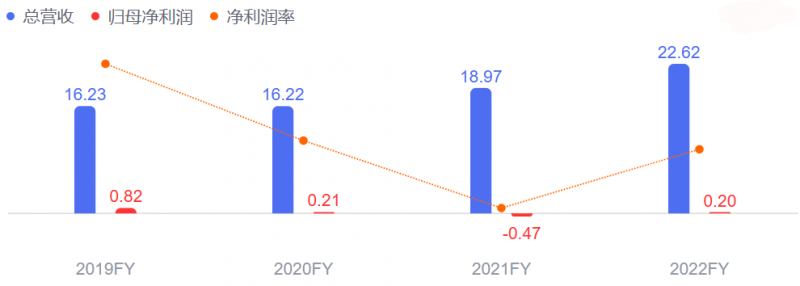

2022年第一季度提升绩效2000万元,内部市场化核算时间节约3.5天,每年节约外部审计费用43万元,综合效率提升30%,一举扭亏为盈。

图3:2022年营收同比增长率19.27%,净利润同比增长率141.76%。

案例二:精而不益难为精,益而不精无长益

B企业位列国内汽车轮毂制造三甲,多年经营毛利率在10%~18%之间,但净利率只有3%左右。一旦遇上原材料价格大幅波动,就可能导致辛苦一年白忙活。

为提升作业效率,企业已经做了全面的自动化升级,各生产车间实现全作业流程自动化、少人化,在控制人工成本层面已经做到同行业较高水准。但即便这样,也还是提升不了有限的利润水平。

2022年B企业和用友 U9 cloud合作,开展数智化升级工作。用友行业专家经过现场咨询诊断,指出在下述几个要点上存在管理不到位,吃掉企业利润的情况:

产成品存货过高,库存管理成本增加;

2)加工过程中的返工作业频繁,导致生产成本上升;

3)金属屑、回炉料的管理不到位,成本分配差异大,影响成品真实成本,进一步影响真实利润体现和准确报价。

应对三个问题点,分别采取如下方案:

1

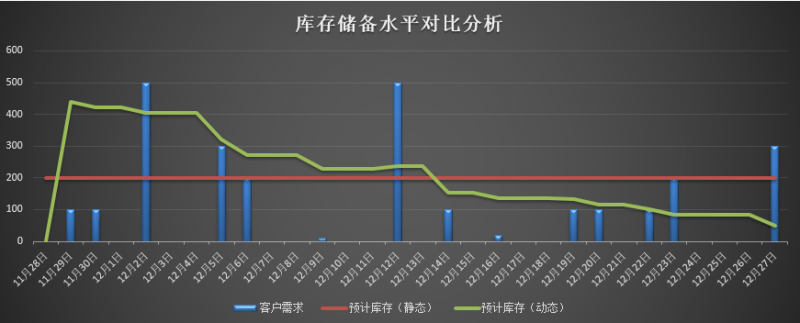

引入动态安全库存法,根据主机厂的滚动预测考虑一周的安全库存期,动态更新安全库存储备量,改变之前静态不变的安全库存值,从而使成品安全库存水平跟随主机厂的预测要货量动态调整,降低了30%的成品库存储备,每年压缩库存资金两千万,创造利润超200万。

图4:动态安全库存示例

2

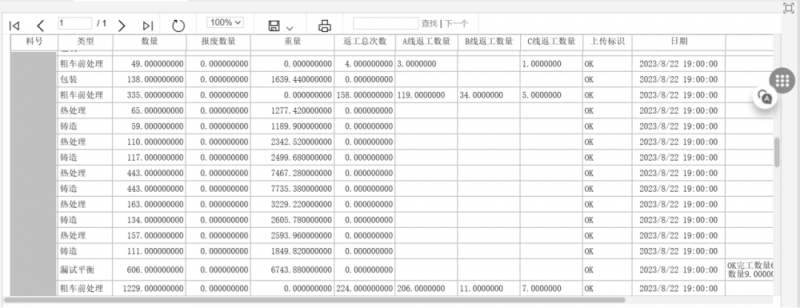

加工过程有返工作业不可避免,每一次返工,会增加5%-15%的成本. 所以我们要控制作业质量,减少返工,同时准确计量返工次数及返工发生工序。为完成准确的返工作业数据采集,又不增加额外的成本,在车间现场布置了工业相机,通过视觉识别技术自动识别及采集相关数据。

图5:返工作业数据的自动识别、采集及数据上传

通过智能的返工作业数据采集,准确的获得在各工序上的返工次数,系统自动计算返工成本,给管理者提供现场作业改进的参考数据,做管理改善,降低该工序返工次数。此项工作每年间接带来效益提升超千万。

3

金属屑、回炉料之前都是不定期统一收集、称重后入账,在全产品上按重量比例进行分摊。这种核算处理方式对总成本统计没有影响,但是具体到品种上会导致和实际成本较大的差异,无法准确的知道哪款产品利润较高。通过在作业点增加实时重量采集的方式,可以及时、准确的获知每一个轮毂在不同工序的实际重量,倒算出在该工序产生的金属回收料重量,进行直接的成本扣减,改变原来统一分配的模式为实时准确归集。这样的处理方案,每年可为企业精准冲减成本4100万。

图6:改变事后分摊模式为实时成本归集,精确成本核算

三个点状的精细化管理改善,粗略估算,每年能给企业创造超千万元的利润。

从上述两个案例我们可以看出,“降本增效”并不等同于“裁员”+“自动化”。在实际的经营过程当中,我们要根据企业遇到的问题具体分析,从管理改善、管理细化、方案调优等角度出发,寻求最佳的解决方案,而不是机械的照搬常规经验和认知。

用友 U9 cloud十多年深耕制造业经营管理,积累了大量的最佳业务实践,同时也拥有一批业务能力资深的行业专家顾问,致力于利用数智化的手段帮助企业实现管理精细化、作业标准化,从而向管理要效益,推动企业效益化经营。

在充满挑战与变革的环境中,“降本增效”成为企业破局、保持长远生存和增长能力的最佳选择。因此,无论是为了提高盈利能力、资源利用率,还是应对生存风险,2024,让我们行动起来,用数智化武装自己,爱上“降本增效”!

-

HUAWEI Pocket 2常显外屏适配多款三方应用 实况信息一目了然

02-27 14:14

-

英特尔发布网络与边缘创新产品,驱动未来基础设施现代化及货币化转型

02-27 13:43

-

华为杨友桂:使能运营商赢在碳中和时代

02-27 10:13

-

沙利文发布《2023年中国品牌战略全案服务行业研究报告》打造品牌,成就未来

02-27 09:01

-

英特尔首推面向AI时代的系统级代工

02-26 14:07

-

元梦之星登上央视元宵晚会,新型数字产品成为文化新容器

02-26 11:48

-

共赴新春之约,周口“三川十馆·春会”圆满收官

02-26 11:18

-

国泰君安期货全面拥抱鸿蒙生态,携手打造智慧金融服务

02-26 10:35

-

华为云携十大系统性创新亮相巴塞罗那 打造最适合AI的基础设施

02-26 10:35

-

蝉联全球第四宝座,ATFX四季度营收6420亿美元彰显强劲实力

02-23 18:23