氢能源汽车下的技术变革,芯镁信突破催化燃烧式氢气传感器车载格局

氢气传感器对氢能源产业至关重要。虽然氢能源作为一种清洁而高效的能源替代传统能源是必然趋势,但氢气易燃易爆,氢能源在全产业链包括氢气制备、贮存、运输和使用过程中需要氢气浓度传感器对其内外部环境保持监测,从而保证其安全性。

氢能源汽车的出现对氢气传感器的性能提出了更高的要求,由于氢能源汽车专用氢气传感器使用场景的特殊性(高速移动、颠簸、冗余空间极少等),传统氢气传感器的性能很难达到氢能源汽车行业领域的安全标准。虽然现在国内还没有统一的标准用来测试和评价,但是早在2018年美国机动车工程师学会(SAE)就已经发布了非常详尽的车载氢浓度传感器测试评价方法。

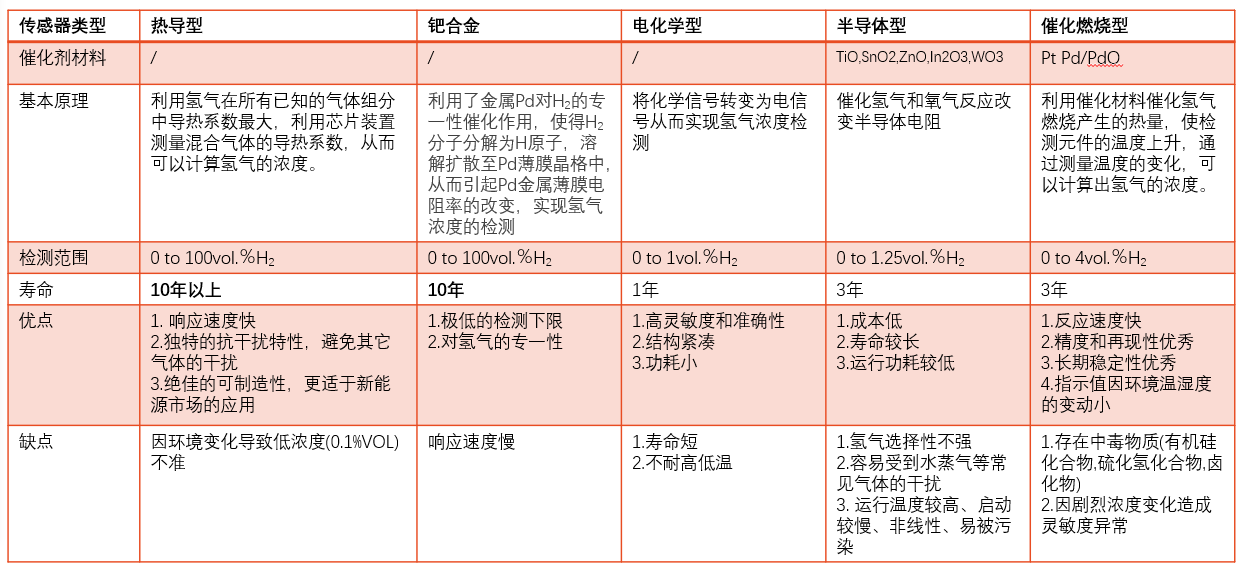

氢气传感器根据不同的物理化学特性,可分为催化燃烧式、电化学式、钯合金式样、热传导式和半导体式五类原理。下表为各种传感器的基本原理及优缺点对比图。

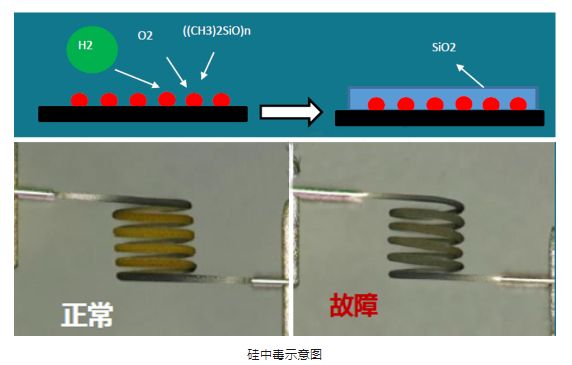

当前很多氢燃料系统集成商使用的氢气传感器主要为催化燃烧式,主要原因是日本丰田氢燃料电池车MIRAI率先采用的就是催化燃烧式氢气传感器,但随着时间的推移以及技术的广泛应用后,该原理的传感器开始出现很多失效模式,当然这与复杂的车辆环境存在很大的关系。首先是硅中毒,整车和燃料电池系统里,在部分管路连接上我们一般会选择硅胶管,同时电堆的密封材料里也可能会有含硅物质。这些零组件如果选型不当,在使用过程中可能会释放硅氧烷类物质(Siloxane). 硅氧烷类物质会与氢气、氧气在检测元件表面进行反应聚合,产生二氧化硅。二氧化硅会附着在催化剂表面,隔断氢气与催化剂的接触,从而导致整个氢浓度传感器的性能衰减。其次是高氢气浓度损坏,氢气与氧气在催化剂层上反应会产生热,以此作为基础来检测氢气浓度。但当传感器暴露在过高浓度的氢气中,瞬间产生大量的热,使元件表面温度急剧升高,从而会导致催化剂层的剥落,使传感器失效。所以应尽量减少传感器暴露在>4%氢气浓度的氛围中。

近年来随着技术的发展与迭代,MEMS热导型氢气传感器开始走进市场并逐渐被客户认可,与催化原理不同,热导型氢气传感器的原理是利用氢气在所有已知的气体组分中导热系数最大,利用芯片装置测量混合气体的导热系数,从而可以计算氢气的浓度,这类传感器很好的解决了硅中毒及高氢气浓度损坏的问题,同时可以实现8年以上的使用寿命,这些性能是催化原理的氢气传感器很难解决的。芯镁信推出的IMV-680燃料电池汽⻋⽤氢浓度传感器采用热导原理,产品已通过了三十多项车规级认证,可以检测0 ~ 10.5vol.%H₂的浓度,T90<2s,各项技术指标领先竞品,以下为产品的测试数据图。

作为一家科技企业,芯镁信的竞争优势,很大程度上得益于他的资深技术团队。2016年成立至今,公司建立了完整的研发、生产及质量管理体系,申请专利27余项,已授权专利17项,其中发明授权8项,拥有完整知识产权的传感器芯片,软硬件底层技术,已通过ISO9001质量管理体系认证。未来,芯镁信将牢记“镁由芯生,信则致远”的企业使命,服务客户和社会,实现“在MEMS传感器在工业领域综合实力和创新能力具有全球竞争力”的目标。

-

氢能源汽车下的技术变革,芯镁信突破催化燃烧式氢气传感器车载格局

09-18 10:58

-

企业区域化布局的成功四要素

09-18 10:57

-

新华三出席SENSOR CHINA 2023:以联接为驱动,打通物联感知重塑工业经济新业态

09-18 10:31

-

千亿流量!小红书买手时代来了!

09-17 21:39

-

预订倒计时启动,极越01首批量产车即将下线

09-16 13:22

-

极越01预订倒计时,30万内最强智能纯电SUV

09-16 13:22

-

9月19日预订,极越01国内首搭高通8295即将量产

09-16 13:22

-

预订倒计时启动!30万内智能纯电SUV极越01有多牛?

09-16 13:22

-

获得三项设计大奖,极越01是19日开启预订

09-16 13:22

-

下半年最值得期待SUV,极越01将于9月19日开启预订

09-16 13:22